Подпишитесь на наши группы в соц. сетях:

Подпишитесь на наши группы в соц. сетях: Вступая в группу, подписываясь на канал, оставляя комментарии, вы помогаете развивать сайт.

- Как читать гидравлические схемы

- Как читать электрические схемы

- Размеры трубной резьбы

- Принцип работы гидропривода

- Что такое класс точности манометра

- Расчет давления на глубине

- Расчет потерь напора по длине

- Расчет усилия гидроцилиндра

- Калькулятор для перевода давления

- Калькулятор для перевода расхода

- Как устроен пневмоцилиндр

- Как работает редукционный клапан

Способы работы с отверстиями – зенкерование, развертывание, сверление, режимы, сталь

Когда работают со сплошными металлозаготовками, стараясь получить желаемое углубление, наиболее подходящим способом является сверление. Разрабатывать большие отверстия, используя только один режущий инструмент, неудобно. Иногда не хватает запаса мощности станочного оборудования, поэтому используют несколько сверл неодинакового размера. Так эффективно происходит развертывание. Зенкерование — это востребованная, высокопроизводительная сегодня процедура. Дает возможность увеличить геометрическую конфигурацию отверстий, которые образованы сверлением отливкой или штамповкой.

Сверление — режимы, охлаждение, эффективность

Разрабатывают углубления преимущественно рабочим инструментом спирального типа, изготовление которого происходит из разных материалов. В зависимости от этого неодинаков и скоростной режим проведения операций, м/мин:

- из твердосплавных элементов — 50-70;

- легированных, твердых, прочных сталей — 25-35;

- высокотвердых и прочных углеродистых сталей — 12-18.

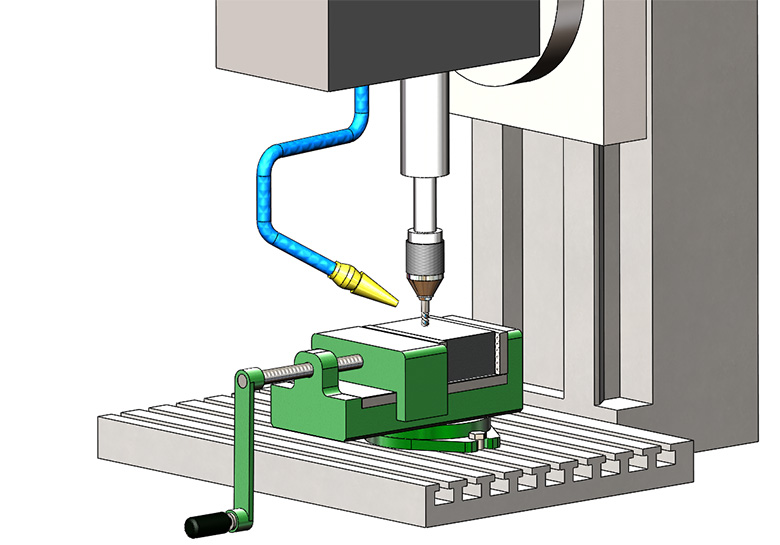

Обрабатывают металлоизделия обязательно, охлаждая режущий инструмент смазочно-охлаждающими жидкостями. Их используют для снижения трения, возникающего между режущим элементом и стенками углубления. При этом удаляется стружечный отход, а также повышается скорость резания примерно в полтора раза. Это касается металлоизделий из алюминия, стали. Охлаждение не требуется, если специалист работает с деталями из бронзы, латуни, чугуна.

Применение спиральных сверл может более эффективным, если пользоваться определенными методами:

- периодически поперечную кромку подтачивают;

- подтачивают ленточки;

- при вершине изменяют угол;

- используют двойное затачивание;

- желательно углубления предварительно рассверливать.

В сечении нет идентичного совпадения. Отверстие получается большего размера, чем сверлильный элемент, так как в работе он немного отклоняется от его оси.

Рассверливание углубления

Усилие подачи зачастую чрезмерно большое, если работают с отверстиями приличного диаметра. Специалист быстрее устанет, также не всегда хватает мощности станочных агрегатов. Выход из ситуации нашли простой — работают с металлозаготовкой по очереди рабочими инструментами неодинакового размера. Сверлить отверстия так гораздо проще, при этом они получаются точнее, так как режущий инструмент практически не уводит в сторону.

Диаметр первого рабочего инструмента равен половине второго. Таким образом, они изнашиваются постепенно, при их совместном функционировании распределение силы подачи происходит равномернее. Благодаря данной операции получают высокоточные углубления, так как рабочий инструмент меньше уводит от оси обрабатываемой заготовки.

Особенности и преимущества зенкерования

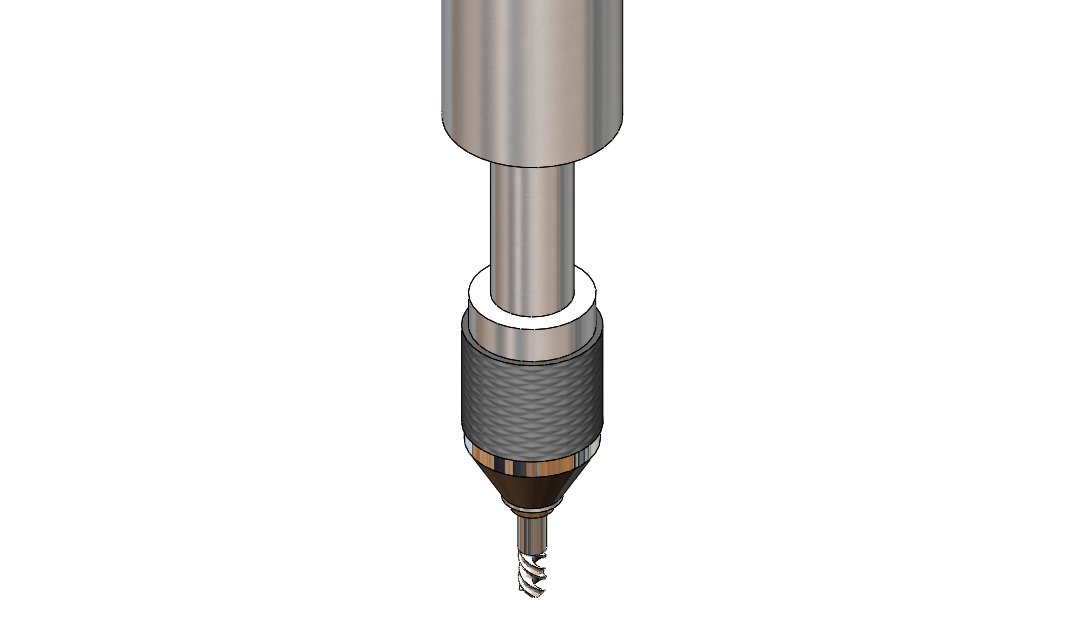

Быстрорежущие стали используют для изготовления рабочих инструментов. Если резание осуществляется в тяжелых условиях, тогда зенкеры оснащают дополнительно твердосплавными пластинами. Их применяют, чтобы работать с углублениями определенного размера. В сечении они составляют 10-40 мм. Рабочая поверхность оснащена тремя режущими кромками, поэтому конструкция жестче и подходит для повышенных режимов резания. При этом увеличивается и производительность.

Рабочая операция данным рабочим инструментом происходит с более высокой точностью. Поверхность заготовки выходит чище. Режущий элемент работает в соответствии с осью детали, не уходит в сторону. Он прочнее сверла. Отличные данные по чистоте поверхности получены благодаря тому, что режущий элемент большим количеством режущих кромок снимает стружку, которая тоньше. Актуальны для черновых, получистовых, чистовых операций.

Узнать больше об обработке металла можно на сайте компании Ресурс.

О файлах cookie на этом веб-сайте

Мы используем сервисы Яндекс Метрика и Рекламная Сеть Яндекс, которые могут применять файлы cookie, собирать статистику посещения сайта. Продолжая просмотр сайта, вы соглашаетесь с использованием выше указанных сервисов в соответствии с «Политикой конфиденциальности»